1.設計

一般的に工業製品のコストは、ステンレスホッパーに限らず、設計段階において、70~80%が決定していると言われています。そのため、設計段階において、事前に製作段階を加味して、加工しやすい構造にすることで製作コストを抑えることが可能となります。ステンレスホッパーは、主に食品製造分野、医薬品製造分野での充填、計量・質量選別、搬送をするものです。そのため、設計段階において、搬送する食品や医薬品に求められる高い清掃性・清潔性などに応じて最適な素材選定と機構設計を行ないます。

2.展開

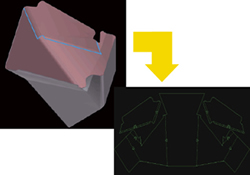

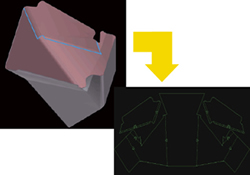

ホッパーなどの板金部品は、図面を元にして、展開図を作成します。この展開作業は、板金加工の基本となります。展開では、3面図や、3次元で表現された板金部品の形状から、平板への展開図をイメージして、曲げる位置、部品の切り分け方を決定します。特に曲げ加工しやすいような構造を考慮して展開を行なうことが、後の工程・加工のしやすさを決定づけます。板金加工全般に関するノウハウが求められ、工数削減・コストダウンに直結する大変重要な作業です。

3.原材料調達

ステンレスホッパーの原材料となるステンレス素材には、多様な種類のものが流通していますが、搬送する食品や医薬品の種類・使用環境などによって、最適な素材を選定する必要があります。一般的に多くのステンレスホッパーでは、防錆・耐食性に優れるステンレスが用いられ、場合よってはエンボス加工されたものを用いることもあります。また、確立された生産システムを駆使して生産状況に応じて原材料調達を行なうことで、在庫費用の大幅なコストダウンを可能としております。

4.切断

ステンレスホッパーの形状・特性に適した加工機で、所定の形状、寸法に材料を切断します。展開図の形状どおりに外形及び穴加工をすることをブランク加工と言いますが、このブランク形状によって材料の歩留まりの良し悪しが決まり、材料費に影響を与えます。板厚や形状、品質(加工精度・寸法公差)、ロットや納期などを考慮して最適な加工方法を選択したうえで切断を行います。

5.曲げ

“曲げ”は、精密板金加工において金属を湾曲させ、狙いとする形状に変形させる加工です。一般的に鋼板の曲げ加工にはプレスブレーキという機械が使用されます。プレスブレーキでは、ダイと呼ばれる型に板を乗せ、パンチと呼ばれる押し金型によって任意の形状に折り曲げます。ステンレスホッパーにおいては、ケースやホッパーの製作にあたり機械を用いた曲げ加工が行われます。従来溶接によって加工していたものをより低コスト且つ軽量で薄い板厚で加工するといったような提案を日々行なっております。

6.溶接

“溶接”工程は、精密板金加工の中でも技能と経験を要する工程といえます。SATOが扱っている製品の主な業界が食品・医療品製造分野のため溶接痕等の基準が厳しいからです。また、ステンレスは溶接熱に伴って発生する歪の影響が大きく出る材料のため、歪が発生しないように加工を行なうと共に、避けることができない歪の影響を加味した加工が必要となります。人の手の技術力を高めつつ、新技術の活用として、ファイバーレーザー溶接ロボットを導入し量産を行なう生産能力も有しています。

7.バリ取り・研磨・仕上げ

“バリ取り・研磨・仕上げ”工程は、ステンレスホッパー各部を要求される外観および面状態にするために行なう工程です。バリ取りは、材料を切ったり、削ったりした際に材料の角にできた出っ張りを除去する作業です。研磨加工は、多様な加工法がありますが、特にステンレスにおいては、大きく分けて、バフ研磨、化学研磨、電解研磨などの研磨処理があり、その他にはテフロンコート等のコーティングが用いられます。

8.検査・出荷

“検査・出荷”は、ステンレスホッパーの出来栄えを細かく精査し、製品として機能するか否か、製品足りうる品位を持ち合わせているかを判断する最終工程です。最後は人の手と目によって製品検査を行い。設計要求通りの寸法形状および面状態を満たしているかチェックして、良品と判断された場合には、晴れて製品として出荷されることとなります。

一般的に工業製品のコストは、ステンレスホッパーに限らず、設計段階において、70~80%が決定していると言われています。そのため、設計段階において、事前に製作段階を加味して、加工しやすい構造にすることで製作コストを抑えることが可能となります。ステンレスホッパーは、主に食品製造分野、医薬品製造分野での充填、計量・質量選別、搬送をするものです。そのため、設計段階において、搬送する食品や医薬品に求められる高い清掃性・清潔性などに応じて最適な素材選定と機構設計を行ないます。

一般的に工業製品のコストは、ステンレスホッパーに限らず、設計段階において、70~80%が決定していると言われています。そのため、設計段階において、事前に製作段階を加味して、加工しやすい構造にすることで製作コストを抑えることが可能となります。ステンレスホッパーは、主に食品製造分野、医薬品製造分野での充填、計量・質量選別、搬送をするものです。そのため、設計段階において、搬送する食品や医薬品に求められる高い清掃性・清潔性などに応じて最適な素材選定と機構設計を行ないます。

ホッパーなどの板金部品は、図面を元にして、展開図を作成します。この展開作業は、板金加工の基本となります。展開では、3面図や、3次元で表現された板金部品の形状から、平板への展開図をイメージして、曲げる位置、部品の切り分け方を決定します。特に曲げ加工しやすいような構造を考慮して展開を行なうことが、後の工程・加工のしやすさを決定づけます。板金加工全般に関するノウハウが求められ、工数削減・コストダウンに直結する大変重要な作業です。

ホッパーなどの板金部品は、図面を元にして、展開図を作成します。この展開作業は、板金加工の基本となります。展開では、3面図や、3次元で表現された板金部品の形状から、平板への展開図をイメージして、曲げる位置、部品の切り分け方を決定します。特に曲げ加工しやすいような構造を考慮して展開を行なうことが、後の工程・加工のしやすさを決定づけます。板金加工全般に関するノウハウが求められ、工数削減・コストダウンに直結する大変重要な作業です。

ステンレスホッパーの原材料となるステンレス素材には、多様な種類のものが流通していますが、搬送する食品や医薬品の種類・使用環境などによって、最適な素材を選定する必要があります。一般的に多くのステンレスホッパーでは、防錆・耐食性に優れるステンレスが用いられ、場合よってはエンボス加工されたものを用いることもあります。また、確立された生産システムを駆使して生産状況に応じて原材料調達を行なうことで、在庫費用の大幅なコストダウンを可能としております。

ステンレスホッパーの原材料となるステンレス素材には、多様な種類のものが流通していますが、搬送する食品や医薬品の種類・使用環境などによって、最適な素材を選定する必要があります。一般的に多くのステンレスホッパーでは、防錆・耐食性に優れるステンレスが用いられ、場合よってはエンボス加工されたものを用いることもあります。また、確立された生産システムを駆使して生産状況に応じて原材料調達を行なうことで、在庫費用の大幅なコストダウンを可能としております。

ステンレスホッパーの形状・特性に適した加工機で、所定の形状、寸法に材料を切断します。展開図の形状どおりに外形及び穴加工をすることをブランク加工と言いますが、このブランク形状によって材料の歩留まりの良し悪しが決まり、材料費に影響を与えます。板厚や形状、品質(加工精度・寸法公差)、ロットや納期などを考慮して最適な加工方法を選択したうえで切断を行います。

ステンレスホッパーの形状・特性に適した加工機で、所定の形状、寸法に材料を切断します。展開図の形状どおりに外形及び穴加工をすることをブランク加工と言いますが、このブランク形状によって材料の歩留まりの良し悪しが決まり、材料費に影響を与えます。板厚や形状、品質(加工精度・寸法公差)、ロットや納期などを考慮して最適な加工方法を選択したうえで切断を行います。

“曲げ”は、精密板金加工において金属を湾曲させ、狙いとする形状に変形させる加工です。一般的に鋼板の曲げ加工にはプレスブレーキという機械が使用されます。プレスブレーキでは、ダイと呼ばれる型に板を乗せ、パンチと呼ばれる押し金型によって任意の形状に折り曲げます。ステンレスホッパーにおいては、ケースやホッパーの製作にあたり機械を用いた曲げ加工が行われます。従来溶接によって加工していたものをより低コスト且つ軽量で薄い板厚で加工するといったような提案を日々行なっております。

“曲げ”は、精密板金加工において金属を湾曲させ、狙いとする形状に変形させる加工です。一般的に鋼板の曲げ加工にはプレスブレーキという機械が使用されます。プレスブレーキでは、ダイと呼ばれる型に板を乗せ、パンチと呼ばれる押し金型によって任意の形状に折り曲げます。ステンレスホッパーにおいては、ケースやホッパーの製作にあたり機械を用いた曲げ加工が行われます。従来溶接によって加工していたものをより低コスト且つ軽量で薄い板厚で加工するといったような提案を日々行なっております。

“溶接”工程は、精密板金加工の中でも技能と経験を要する工程といえます。SATOが扱っている製品の主な業界が食品・医療品製造分野のため溶接痕等の基準が厳しいからです。また、ステンレスは溶接熱に伴って発生する歪の影響が大きく出る材料のため、歪が発生しないように加工を行なうと共に、避けることができない歪の影響を加味した加工が必要となります。人の手の技術力を高めつつ、新技術の活用として、ファイバーレーザー溶接ロボットを導入し量産を行なう生産能力も有しています。

“溶接”工程は、精密板金加工の中でも技能と経験を要する工程といえます。SATOが扱っている製品の主な業界が食品・医療品製造分野のため溶接痕等の基準が厳しいからです。また、ステンレスは溶接熱に伴って発生する歪の影響が大きく出る材料のため、歪が発生しないように加工を行なうと共に、避けることができない歪の影響を加味した加工が必要となります。人の手の技術力を高めつつ、新技術の活用として、ファイバーレーザー溶接ロボットを導入し量産を行なう生産能力も有しています。

“バリ取り・研磨・仕上げ”工程は、ステンレスホッパー各部を要求される外観および面状態にするために行なう工程です。バリ取りは、材料を切ったり、削ったりした際に材料の角にできた出っ張りを除去する作業です。研磨加工は、多様な加工法がありますが、特にステンレスにおいては、大きく分けて、バフ研磨、化学研磨、電解研磨などの研磨処理があり、その他にはテフロンコート等のコーティングが用いられます。

“バリ取り・研磨・仕上げ”工程は、ステンレスホッパー各部を要求される外観および面状態にするために行なう工程です。バリ取りは、材料を切ったり、削ったりした際に材料の角にできた出っ張りを除去する作業です。研磨加工は、多様な加工法がありますが、特にステンレスにおいては、大きく分けて、バフ研磨、化学研磨、電解研磨などの研磨処理があり、その他にはテフロンコート等のコーティングが用いられます。

“検査・出荷”は、ステンレスホッパーの出来栄えを細かく精査し、製品として機能するか否か、製品足りうる品位を持ち合わせているかを判断する最終工程です。最後は人の手と目によって製品検査を行い。設計要求通りの寸法形状および面状態を満たしているかチェックして、良品と判断された場合には、晴れて製品として出荷されることとなります。

“検査・出荷”は、ステンレスホッパーの出来栄えを細かく精査し、製品として機能するか否か、製品足りうる品位を持ち合わせているかを判断する最終工程です。最後は人の手と目によって製品検査を行い。設計要求通りの寸法形状および面状態を満たしているかチェックして、良品と判断された場合には、晴れて製品として出荷されることとなります。