VA・VE事例集

カシメ加工による工数削減のポイント工数削減による事例

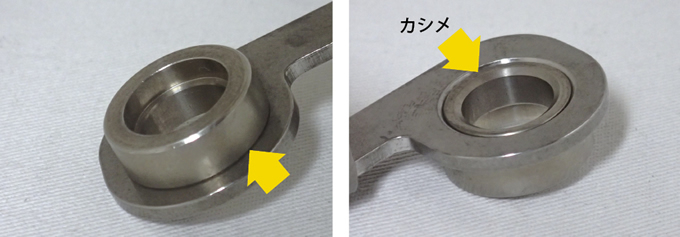

上写真の部品では、矢印箇所で2つの部品を全周溶接で一体化させ、その後、外観を綺麗に仕上げています。通常、溶接作業の後には、歪み取りや仕上げが必要になり工数が多くかかります。当事例では、「全周溶接+歪み取り+仕上げ」 と、見た目以上に手間がかかりコスト高の部品となっています

機構上問題が無ければ、上の写真のように、カシメ構造によって2つの部品を一体化させる方法を検討することができます。矢印の箇所で、かしめることで、「全周溶接+歪み取り+仕上げ」の作業を行なう必要が無くなり、大幅な工数削減によるコストダウンとなります。

一般的に金属の溶接後には、歪み取りや仕上げなど工数が多くかかるため、溶接箇所を極力減らす工夫が工数削減を図る上で必要となります。当事例では、カシメ構造に変更しましたので、密封性・サニタリー性には欠ける仕様となります。設計者は、機構上問題が無い範囲で、溶接箇所を減らす工夫をすることが重要です。

【ステンレスホッパー.com】http://www.hopper-sus.com/

株式会社 佐藤医科器械製作所:☎077-587-1081(9:00-18:00 月-金)

株式会社 佐藤医科器械製作所:☎077-587-1081(9:00-18:00 月-金)

- 2016年7月4日ステンレス板金加工におけるSUS316について

- 2016年4月8日ステンレス板金加工における保護フィルムの重要性

- 2016年3月14日ステンレス板金加工における曲げ加工の角度精度への影響

- 2016年3月3日ステンレス板金加工における曲げ加工の寸法精度への影響

- 2016年2月23日ステンレス板金加工におけるスプリングバックとスプリングイン

- 2016年2月22日ステンレス板金加工切断工程における歩留り向上のポイント

- 2016年2月22日ステンレス板金加工における代表的な3種類の曲げ

- 2016年2月19日ステンレス板金加工における材料板厚のばらつき

- 2016年2月18日ステンレスホッパーの曲げ加工に影響を与える属性

- 2016年1月29日ステンレス板金設計技術加工ハンドブック【限定100名様無料進呈】

- 2016年1月27日ステンレス鋼の種類と特性

- 2016年1月22日ファイバーレーザーの切断速度【動画】

- 2015年12月11日ステンレス板金加工の高品位溶接はファイバーレーザーが実現!

- 2015年11月24日ステンレス精密板金加工におけるファイバーレーザーの特徴とCO2レーザーとの比較

- 2015年11月4日ステンレス以外のアルミ ・ 真鍮 ・ 銅 ・ チタンの板金加工も可能に!【動画】

- 2015年10月30日ステンレス板金設計技術ハンドブック研修会を開催しました

- 2015年10月23日医療機器板金部品にも有効なステンレス板金加工におけるファイバーレーザー溶接【動画】

- 2015年10月2日ステンレスホッパーのサイトを新設しました。